Propietate fisiko eta kimiko bereziekin, kaolina ezinbesteko baliabide mineral ez metalikoa da zeramika, papergintza, kautxua, plastikoa, erregogorrak, petrolioa fintzea eta beste industria- eta nekazaritza- eta defentsa nazionalaren punta-puntako teknologia-eremuetan. Kaolinaren zuritasuna bere aplikazio-balioaren adierazle garrantzitsua da.

Kaolinaren zuritasunean eragiten duten faktoreak

Kaolina ale fineko buztin edo buztinezko arroka mota bat da, batez ere kaolinito mineralez osatua. Bere kristalaren formula kimikoa 2SiO2 · Al2O3 · 2H2O da. Buztinakoak ez diren mineral kopuru txiki bat kuartzoa, feldespatoa, burdin mineralak, titanioa, aluminio hidroxidoa eta oxidoak, materia organikoa, etab.

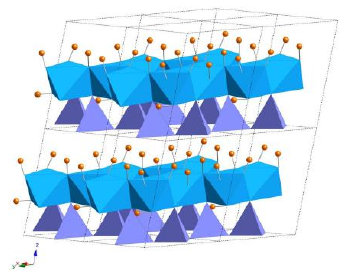

Kaolinaren egitura kristalinoa

Kaolinen ezpurutasunen egoeraren eta izaeraren arabera, kaolinaren zuritasunaren gutxitzea eragiten duten ezpurutasunak hiru kategoriatan bana daitezke: karbono organikoa; Pigmentu-elementuak, hala nola Fe, Ti, V, Cr, Cu, Mn, etab; Mineral ilunak, hala nola, biotita, klorita, etab. Orokorrean, kaolinean V, Cr, Cu, Mn eta beste elementu batzuen edukia txikia da, eta horrek eragin txikia du zuritasunean. Burdinaren eta titanioaren konposizio minerala eta edukia dira kaolinaren zuritasunean eragiten duten faktore nagusiak. Haien existentziak kaolinaren zuritasun naturalari eragingo ez ezik, haren zuritasun kaltzinatuari ere eragingo dio. Bereziki, burdin oxidoaren presentziak buztinaren kolorean eragin negatiboa du eta bere distira eta suaren erresistentzia murrizten ditu. Eta burdin oxidoaren oxido, hidroxido eta oxido hidratatuaren kopurua % 0,4koa bada ere, nahikoa da buztin-sedimentuari kolore gorri horia ematea. Burdin oxido eta hidroxido hauek hematita (gorria), maghemita (gorri-marroia), goethita (marroi horia), limonita (laranja), burdin oxido hidratatua (gorri arrea) eta abar izan daitezke. Esan daiteke burdinaren ezpurutasunak kentzea. kaolinak berebiziko garrantzia du kaolinaren erabilera hobean.

Burdin elementuaren agerraldi-egoera

Kaolinen burdinaren agerraldia burdina kentzeko metodoa zehazten duen faktore nagusia da. Ikerketa ugarik uste dute burdin kristalinoa partikula finen moduan nahasten dela kaolinarekin, eta burdina amorfoa kaolin partikula finen gainazalean estaltzen dela. Gaur egun, kaolinen burdinaren agerraldia bi motatan banatzen da etxean eta atzerrian: bata kaolinita eta mineral osagarrietan dago (adibidez, mika, titanio dioxidoa eta illita), egiturazko burdina deritzona; Bestea burdin mineral independenteen formakoa da, burdina librea deritzona (azaleko burdina, ale fineko burdin kristalinoa eta burdina amorfoa barne).

Kaolinaren burdina kendu eta zuritzean kendutako burdina burdina librea da, batez ere magnetita, hematita, limonita, siderita, pirita, ilmenita, jarosita eta beste mineral batzuk barne; Burdin gehiena oso barreiatuta dagoen limonita koloidal moduan dago, eta kopuru txiki bat goethite eta hematita esferiko, azikular eta irregular moduan.

Kaolinaren burdina kentzea eta zuritzeko metodoa

Uraren bereizketa

Metodo hau, batez ere, kuartzoa, feldespatoa eta mika bezalako mineral detritikoak eta ezpurutasun latzagoak (haitz-hondakinak, esaterako) kentzeko erabiltzen da, baita burdin eta titanio mineral batzuk ere. Kaolinaren antzeko dentsitate eta disolbagarritasuna duten ezpurutasun mineralak ezin dira kendu, eta zuritasunaren hobekuntza nahiko ez da nabaria, kalitate handiko kaolin minerala onuratzeko eta zuritzeko egokia dena.

Bereizketa magnetikoa

Kaolineko burdinazko ezpurutasunak magnetiko ahulak dira normalean. Gaur egun, gradiente handiko bereizketa magnetiko sendoaren metodoa erabiltzen da batez ere, edo mineral magnetiko ahulak burdin oxido magnetiko sendo bihurtzen dira erre ondoren, eta gero bereizketa magnetiko metodo arruntaren bidez kentzen dira.

Eraztun bertikala gradiente handiko bereizgailu magnetikoa

Minda elektromagnetikorako gradiente handiko bereizgailu magnetikoa

Tenperatura baxuko bereizgailu magnetiko supereroalea

Flotazio metodoa

Flotazio-metodoa lehen eta bigarren mailako deposituetako kaolina tratatzeko aplikatu da. Flotazio-prozesuan, kaolinita eta mika partikulak bereizten dira, eta araztutako produktuak industria-mailako lehengai egokiak dira. Kaolinita eta feldespatoaren flotazio selektiboaren bereizketa minda batean egin ohi da pH kontrolatuarekin.

Murrizketa metodoa

Murrizte-metodoa kaolinaren egoera tribalentean burdina-ezpurutasunak (adibidez, hematita eta limonita) murrizteko agente erreduktore bat erabiltzea da, burdin-ioi bibalente disolbagarrietara, iragazketaz eta garbiketaz kentzen direnak. Kaolin industrialetik Fe3+purutasunak kentzea teknologia fisikoa (bereizketa magnetikoa, maluketa selektiboa) eta baldintza azido edo erreduzitzaileetan tratamendu kimikoa konbinatuz lortzen da normalean.

Sodio hidrosulfitoa (Na2S2O4), sodio hidrosulfitoa izenez ere ezaguna, eraginkorra da kaolinaren burdina murrizteko eta lixibiatzeko, eta gaur egun kaolinaren industrian erabiltzen da. Dena den, metodo hau baldintza azido indartsuetan (pH<3) egin behar da, operazio-kostu handiak eta ingurumen-inpaktua eraginez. Gainera, sodio hidrosulfitoaren propietate kimikoak ezegonkorrak dira, biltegiratze eta garraio antolamendu bereziak eta garestiak behar ditu.

Tiourea dioxidoa: (NH2) 2CSO2, TD) agente murrizteko indartsua da, eta horrek murrizteko gaitasun sendoa, ingurumena errespetatzen du, deskonposizio-tasa baxua, segurtasuna eta loteen ekoizpenaren kostu baxua ditu. Kaolinoan Fe3+disolbaezina Fe2+disolbagarrira murriztu daiteke TD bidez.

Ondoren, kaolinaren zuritasuna areagotu daiteke iragazketa eta garbiketa ondoren. TD oso egonkorra da giro-tenperaturan eta baldintza neutroetan. TD-ren murrizketa-gaitasun handia alkalinitate sendoa (pH>10) edo berokuntza (T>70 º C) baldintzetan soilik lor daiteke, eragiketa kostu eta zailtasun handiak eraginez.

Oxidazio metodoa

Oxidazio tratamenduak ozonoa, hidrogeno peroxidoa, potasio permanganatoa eta sodio hipokloritoa erabiltzen ditu xurgatutako karbono geruza kentzeko zuritasuna hobetzeko. Gain-zama lodiaren azpian dagoen toki sakonagoan dagoen kaolina grisa da, eta kaolinean dagoen burdina erredukzio-egoeran dago. Erabili agente oxidatzaile indartsuak, hala nola ozonoa edo sodio hipokloritoa, piritatan FeS2 disolbaezina Fe2+ disolbagarri bihurtzeko, eta, ondoren, garbitu Fe2+ sistematik kentzeko.

Azido lixibiatzeko metodoa

Lixibiazio azidoaren metodoa kaolinean dauden burdin ezpurutasun disolbaezinak disoluzio azidoetan substantzia disolbagarrietan eraldatzea da (azido klorhidrikoa, azido sulfurikoa, azido oxalikoa, etab.), horrela kaolinaren bereizketa gauzatuz. Beste azido organiko batzuekin alderatuta, azido oxalikoa itxaropentsuena da, bere azidoaren indarragatik, konplexutasun propietate onagatik eta murrizteko gaitasun handiagatik. Azido oxalikoaren bidez, disolbatutako burdina lixibiazio-disoluziotik hauspea daiteke oxalato ferroso moduan, eta gehiago prozesatu daiteke hematita purua osatzeko kaltzinazio bidez. Azido oxalikoa merke lor daiteke beste industria-prozesuetatik, eta zeramika-fabrikazioaren erretze fasean, tratatutako materialaren hondar oxalatoa karbono dioxidoan deskonposatuko da. Ikertzaile askok burdin oxidoa azido oxalikoarekin disolbatzearen emaitzak aztertu dituzte.

Tenperatura handiko kaltsifikazio metodoa

Kaltzinazioa kalitate bereziko kaolin produktuak ekoizteko prozesua da. Tratamendu-tenperaturaren arabera, kaolin kaltzinatutako bi gradu desberdin sortzen dira. 650-700 ℃ tenperatura tartean kaltzintzeak egitura hidroxilo taldea kentzen du, eta ihes egiten duen ur-lurrunak kaolinaren elastikotasuna eta opakutasuna hobetzen ditu, hau da, paper-estalduraren aplikazioaren ezaugarri ezin hobea. Gainera, kaolina 1000-1050 ℃-tan berotuz, urradura handitzeaz gain, % 92-95eko zuritasuna ere lor dezake.

Klorazio-kaltsaketa

Buztin-mineraletatik burdina eta titanioa kentzen ziren, batez ere kaolina kloratuz, eta emaitza onak lortu ziren. Klorazio eta kaltzinazio prozesuan, tenperatura altuan (700 ℃ - 1000 ℃), kaolinita deshidroxilazioa jasan du metakaolinita sortzeko, eta tenperatura altuagoan, espinela eta mullita faseak sortzen dira. Eraldaketa hauek partikulen hidrofobikotasuna, gogortasuna eta tamaina handitzen dituzte sinterizazioaren bidez. Horrela tratatutako mineralak industria askotan erabil daitezke, hala nola paperean, PVCan, kautxuan, plastikoetan, itsasgarrietan, leuntzen eta hortzetako pastatan. Hidrofobikotasun handiagoak mineral hauek sistema organikoekin bateragarriagoak egiten ditu.

Metodo mikrobiologikoa

Mineralen mikrobioen arazketa teknologia mineralak prozesatzeko gai berri samarra da, mikrobioen lixibiazio teknologia eta mikrobioen flotazio teknologia barne. Mineralen mikrobioen lixibiazio teknologia mikroorganismoen eta mineralen arteko elkarrekintza sakona erabiltzen duen erauzketa teknologia da, mineralen kristal-sarea suntsitzeko eta osagai erabilgarriak disolbatzeko. Pirita oxidatua eta kaolinean dauden beste sulfuro mineralak mikrobioen erauzketa teknologiaren bidez araz daitezke. Erabili ohi diren mikroorganismoen artean Thiobacillus ferrooxidans eta Fe murrizteko bakterioak daude. Metodo mikrobiologikoak kostu baxua eta ingurumenaren kutsadura txikia ditu, eta horrek ez ditu kaolinaren propietate fisiko eta kimikoetan eragingo. Kaolin mineralen garapenerako aukerak dituen arazketa eta zuriketa metodo berria da.

Laburpena

Kaolinaren burdina kentzeko eta zuritzeko tratamenduak kolore-kausa ezberdinen eta aplikazio-helburu desberdinen arabera aukeratu behar du metodo onena, kaolin mineralen zuritasun-errendimendu integrala hobetu eta erabilera-balio handia eta balio ekonomikoa izan dezan. Etorkizuneko garapen-joera metodo kimikoaren, metodo fisikoaren eta metodo mikrobiologikoaren ezaugarriak organikoki konbinatzea izan beharko litzateke, haien abantailei erabateko jolasa emateko eta haien desabantailak eta gabeziak murrizteko, zuriketa efektu hobea lortzeko. Aldi berean, beharrezkoa da ezpurutasunak kentzeko hainbat metodoren mekanismo berria gehiago aztertzea eta prozesua hobetzea kaolinaren burdina kentzea eta zuritzea karbono berde, eraginkor eta baxuaren norabidean garatzeko.

Argitalpenaren ordua: 2023-02-02